在SMT中紅膠一般起到固定、輔助作用,在生產中,利用紅膠的目的就是使零件牢固地粘貼于PCB表面,防止其掉落。SMT紅膠工藝制作標準流程為:絲印→(點膠)→貼裝→(固化)→回流焊接→清洗→檢測→返修→完成 。

其中固化是工藝中一道關鍵工序,很多情況下由于紅膠固化不良或未完全固化(特別是PCB上元件健分布不均的情況下最為多見),在進行運輸、焊接過程中,便會出現元器件脫落。因此應認真做好固化工作。由于采用的膠種不同,其使用的PCB固化機也不同,常用兩種固化,一種是熱固化,另一種是光固化。

熱固化

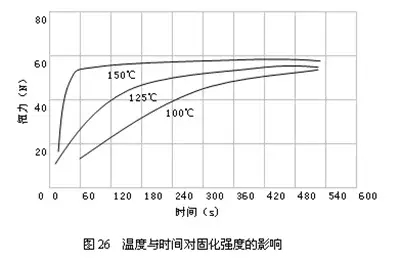

環氧型紅膠采用熱固化,早期的熱固化是放在烘箱中進行,現在,多放在紅外再流爐中固化,以實現連續式生產。在正式生產前應首先調節爐溫,做出相應產品的爐溫固化曲線,做固化曲線時多注意的是:不同廠家、不同批號的紅膠固化曲線不會完全相同;即使同種紅膠,用在不同產品上,因板面尺寸、元件多少不一,所設定的溫度也會不同,這一點往往會被忽視。經常會出現這樣的情況:在焊接IC器件時,固化后,所有的引腳還落在焊盤上,但經過波峰焊后IC引腳會出現移位甚至離開焊盤并產生焊接缺陷。因此,要保證焊接質量,應堅持每個產品均要做溫度曲線,而且要認真做好。

光固化

當采用光固化膠時,則采用帶UV光的再流爐進行固化,其固化速度快且質量又很高。通常再流爐附帶的此外燈管功率為2-3kW,距PCA約10cm高度,經10-15s就使暴露在元件體外的紅膠迅速固化,同時爐內繼續保持150-140℃溫度約1min,就可使元件下面的膠固化透。使用光固化建議使用LED式的UV固化機,節能高效、綠色環保壽命長。